L'osmose est l'un des problèmes les plus graves qui puisse affecter une coque en fibre de verre. Dans cet article, nous expliquons ce qu'est l'osmose, comment l'identifier et quoi faire pour l'éliminer.

- L'osmose est un phénomène de décomposition naturelle de la résine due à l'absorption d'eau qui fait que la coque du bateau perd progressivement son homogénéité et qui peut altérer gravement ses capacités mécaniques.

- Aujourd'hui, l'osmose peut être identifiée et résolue à temps, en effectuant un traitement spécifique et en vérifiant régulièrement l'humidité contenue dans la coque.

Qu'est-ce que l'osmose ?

Au milieu des années soixante, l'utilisation de résines de polyester renforcé de fibres de verre (PRV) a commencé à se généraliser dans la fabrication des coques de bateaux de sport et de plaisance. Le polyester, contrairement à l'acier et aux autres métaux, ou au bois qui peut être affecté par la décomposition, est une matière plastique anticorrosive. Comme il est résistant au rayonnement solaire et facile à mouler, il a été rapidement utilisé pour la construction de bateaux. Au fil du temps, on a découvert que le polyester est également exposé à la détérioration, qu'il peut perdre ses propriétés esthétiques en raison de l'exposition à l'air libre et, plus grave encore, qu'il peut souffrir d'osmose lorsqu'il est immergé dans l'eau.

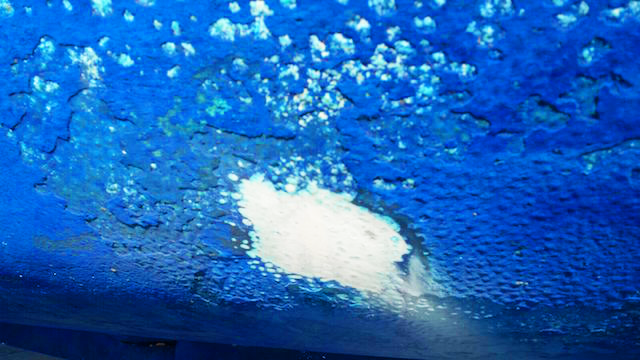

Des années plus tard, on a observé que les coques en polyester absorbaient de l'eau dans des proportions allant de 3 à 4 % de leur poids initial et que lorsque le pourcentage était supérieur à 1,5 %, d'abondantes cloques remplies d'un liquide acide apparaissaient sous la couche de gelcoat. Le mot osmose est donc utilisé pour identifier ce phénomène de décomposition naturelle de la résine due à l'absorption d'eau.

Si l'antifouling n'est pas décapé tous les trois ou quatre ans, les couches peuvent montrer les premiers signes d'osmose. Photo : Jordi Maseras

L'osmose est causée par la filtration de l'eau à travers le gelcoat et la résine, qui ont une capacité d'absorption différente. Sur les bateaux en PRV, la couche extérieure du gelcoat a pour fonction de protéger le stratifié contre les agents extérieurs, mais elle agit parfois comme une enveloppe semi-perméable qui laisse passer l'eau à l'intérieur du stratifié. Lorsque l'eau pénètre dans la coque, elle réagit avec certains des composants du stratifié. Cela crée de petites zones où il y a une forte concentration de produits chimiques qui est plus importante que toute autre concentration externe sur la coque, comme l'eau de mer. Cela oblige chaque cellule à exercer une grande force osmotique, ce qui fait que plus d'eau pénètre dans la coque depuis l'extérieur pour tenter de réduire la concentration de produits chimiques. Ceci provoque une augmentation de la pression à l'intérieur de la coque, car plus d'eau pénètre dans la coque qu'elle ne peut en contenir en l'absence d'expansion. La résine et les tissus de fibre de verre et de mats perdent progressivement leur homogénéité et les propriétés mécaniques de la coque sont sérieusement altérées. Dans tous les cas, il faudrait de nombreuses années pour atteindre ces extrêmes, mais il est important de contrôler l'humidité de la coque pour éviter ce phénomène.

Après avoir enlevé tout le gelcoat, toutes les "bulles" devront être désinfectées en les vidant d'acide. Photo : Jordi Maseras

Identification et traitement de l'osmose

Heureusement, l'osmose est désormais évitable et solutionnable. Il faut simplement l'identifier à temps et suivre de près son évolution afin d'intervenir au bon moment. Pour empêcher l'apparition et la propagation de l'osmose, il est nécessaire d'empêcher l'humidité de pénétrer dans les couches en utilisant des résines et des gelcoats ayant une grande capacité d'imperméabilisation, tels que les résines de polyester isophtalique et les résines époxydes.

Pour un traitement de réparation et de prévention, la première étape consiste à effectuer un sablage de la canèle en deux phases : dans la première, toute la peinture antifouling sera enlevée jusqu'à ce que le gelcoat soit apparent, puis toute la zone sablée sera lavée à l'eau. Une fois sec, la deuxième étape consiste à éliminer toute la couche de gelcoat et les zones stratifiées en mauvais état. Après le sablage, un lavage régulier à l'eau sous pression doit être effectué pour dissoudre tous les produits chimiques générés par le phénomène osmotique. Un contrôle exhaustif des niveaux d'humidité et de température de l'intérieur et de l'extérieur de la coque doit également être effectué pour optimiser et accélérer le séchage.

Certains armateurs choisissent de réparer uniquement les zones touchées. Photo : Jordi Maseras

De plus, l'humidité relative contenue dans la coque doit être vérifiée régulièrement jusqu'à ce que les niveaux optimaux soient atteints pour commencer le traitement. Il est difficile de donner un délai exact pour assurer le séchage d'une coque, car il dépend du degré d'humidité atteint, du climat de la région et de nombreux autres facteurs variables. Une fois que la coque est sèche, deux couches d'impression à forte teneur en résine époxy et à grande épaisseur seront appliquées. Certains professionnels recommandent que la deuxième couche soit d'une couleur différente afin de mieux contrôler les épaisseurs appliquées (chaque couche doit avoir une épaisseur d'environ 150 microns). Une fois ce processus effectué, une couche d’impression époxy spécifique sera appliquée pour assurer une adhérence parfaite de la peinture antifouling afin que le bateau reste en bon état pendant plusieurs années.

Plus d'informations sur :